產品特點

Product Features

產品參數

Product Parameter

SR系列二次換熱式

| 型號 | SR-35N SR-35NS SR-35NH SR-35NSH |

SR-50N SR-50NS SR-50NH SR-50NSH |

SR-80N SR-80NS SR-80NH SR-80NSH |

SR-125N SR-125NS SR-125NH SR-125NSH |

SR-200N SR-200NS SR-200NH SR-200NSH |

| 設備介質溫度范圍 | -120~250度 (根據需方提供冷源熱源決定最大溫度值) -40~135度(采用乙二醇水配方溶液可運行最寬溫度范圍) |

||||

| SR-N | 一組冷卻換熱器,一組加熱換熱器,通過比例調節閥控制冷熱量進入到換熱器,再通過統一介質輸入到反應釜夾套進行換熱控溫,系統內置有膨脹罐 | ||||

| SR-NS | 具備SR- N功能之外,增加一組換熱器用于高溫降溫功能 | ||||

| SR-NH | 具備SR- N功能之外,增加電輔助加熱功能 | ||||

| SR-NSH | 具備SR- N功能之外,增加一組換熱器用于高溫降溫功能和電輔助加熱功能 | ||||

| 膨脹罐容積 | 100L | 200L | 280L | 390L | 500L |

| 換熱器面積 | 3.5㎡ | 5㎡ | 8㎡ | 12.5㎡ | 20㎡ |

| 電加熱功能 H | 25kW | 35kW | 50kW | 65kW | 80kW |

| 后綴有H型號帶電加熱功能 | |||||

| 控制模式 | 前饋PID,模糊自建樹算法,LNEYA PLC控制器 | ||||

| 通信 | MODBUS RTU協議 RS485 接口,可選配 以太網接口/R232接口 | ||||

| 溫度控制選擇 | 反應物料溫度控制 | ||||

| 溫度反饋 | 設備導熱介質出口溫度、進口溫度、反應器物料溫度(外接溫度傳感器)三點溫度 溫度反饋:默認PT100 |

||||

| 物料溫度反饋 | 物料溫度反饋:PT100或4~20mA或通信給定 | ||||

| 溫度反饋:默認PT100 | |||||

| 物料溫度精度 | ±1℃ | ±1℃ | ±1℃ | ±1℃ | ±1℃ |

| 流量/壓力 MAX | 200L/min 2.5BAR | 250L/min 2.5BAR | 400L/min 2.5BAR | 500L/min 2.5BAR | 750L/min 2.5BAR |

| 輸入、顯示 | 7寸彩色觸摸屏顯示與觸摸鍵輸入,溫度曲線顯示 | ||||

| 安全保護 | 具有自我診斷功能,過載繼電器、熱保護裝置、低液位保護、傳感器故障保護等多種安全保障功能 | ||||

| 執行閥件 | 比例調節閥 控制信號 4~20mA | ||||

| 管路材質 | SUS304 | ||||

| 接口尺寸 | DN40 | DN40 | DN50 | DN65 | DN80 |

| 外型尺寸 cm | 150*120*185 | 180*140*240 | 180*140*240 | 220*180*265 | 220*180*265 |

| 電源AC380V?50HZ | 2.3kW | 3.5kW | 4.5kW | 8kW | 10.5kW |

| 后綴H電源AC380V?50HZ | 27.3kW | 38.5kW | 54.5kW | 73kW | 90.5kW |

| 外殼材質 | 冷軋板噴塑 (標準顏色7035) | ||||

ZLF系列 直通式

| 型號 | ZLF-35N ZLF-35NS ZLF-35NH ZLF-35NSH |

ZLF-50N ZLF-50NS ZLF-50NH ZLF-50NSH |

ZLF-80N ZLF-80NS ZLF-80NH ZLF-80NSH |

ZLF-125N ZLF-125NS ZLF-125NH ZLF-125NSH |

ZLF-200N ZLF-200NS ZLF-200NH ZLF-200NSH |

| 設備介質溫度范圍 | ?-45~250度 (根據需方提供冷源熱源決定最大溫度值) -40~135度(采用乙二醇水配方溶液可運行最寬溫度范圍) |

||||

| ZLF-N | 采用主冷源/或主熱源通過比例調節系統流量,控制進入反應釜夾套的熱量,同時還有一組用于加熱或冷卻的換熱器控制升溫或降溫 | ||||

| ZLF-NS | 具備ZLF- N功能之外,增加一組換熱器用于高溫降溫功能 | ||||

| ZLF-NH | 具備ZLF- N功能之外,增加電輔助加熱功能 | ||||

| ZLF-NSH | 具備ZLF- N功能之外,增加一組換熱器用于高溫降溫功能和電輔助加熱功能 | ||||

| 換熱器面積 | 3.5㎡ | 5㎡ | 8㎡ | 12.5㎡ | 20㎡ |

| 電加熱功能 H | 25kW | 35kW | 50kW | 65kW | 80kW |

| 后綴有H型號帶電加熱功能 | |||||

| 控制模式 | 前饋PID,模糊自建樹算法,LNEYA PLC控制器 | ||||

| 通信 | MODBUS RTU協議 RS485 接口,可選配 以太網接口/R232接口 | ||||

| 溫度控制選擇 | 反應物料溫度控制 | ||||

| 溫度反饋 | 設備導熱介質出口溫度、進口溫度、反應器物料溫度(外接溫度傳感器)三點溫度 溫度反饋:默認PT100 |

||||

| 物料溫度反饋 | 物料溫度反饋:PT100或4~20mA或通信給定 | ||||

| 溫度反饋:默認PT100 | |||||

| 物料溫度精度 | ±1℃ | ±1℃ | ±1℃ | ±1℃ | ±1℃ |

| 流量/壓力 MAX | 150L/min 2.5BAR | 200L/min 2.5BAR | 400L/min 2.5BAR | 500L/min 2.5BAR | 750L/min 2.5BAR |

| 輸入、顯示 | 7寸彩色觸摸屏顯示與觸摸鍵輸入,溫度曲線顯示 | ||||

| 安全保護 | 具有自我診斷功能,過載繼電器、熱保護裝置、低液位保護、傳感器故障保護等多種安全保障功能 | ||||

| 執行閥件 | 比例調節閥 控制信號 4~20mA | ||||

| 管路材質 | SUS304 | ||||

| 接口尺寸 | DN40 | DN40 | DN50 | DN65 | DN80 |

| 外型尺寸 cm | 150*120*185 | 180*120*210 | 180*120*210 | 225*120*240 | 225*120*240 |

| 電源AC380V?50HZ | 2.3kW | 3.5kW | 4.5kW | 8kW | 10.5kW |

| 后綴H電源AC380V?50HZ | 27.3kW | 38.5kW | 54.5kW | 73kW | 90.5kW |

| 外殼材質 | 冷軋板噴塑 (標準顏色7035) | ||||

產品推薦

Recommendation

很遺憾,沒有找到您的信息

產品特點

Product Features

產品參數

Product Parameter

第一、先進的設計理念

本方案基于先進的過程控制系統SIMATIC PCS 7設計是參考新版GMP藥品生產質量管理規范中對實時放行檢測及國際制藥工程學會(ISPE)提出的產品生命周期實施的先進理念,建立制藥生產全過程質量監控體系,實現從原料至成品的生產全過程質量管理,使得藥品生產過程數字化、規范化、并具備數據可追溯性功能和預警功能,全面提高制藥生產質控水平。

第二、豐富的制藥自動化建設經驗

我公司擁有完善的工藝研究部門、設計技術部門、工程實施部門以及專業的工程安裝部門,擁有專業的工程服務團隊,從業人員均具有多年的制藥行業設計、施工經驗,我司設計及實施人員已參與完成百余個制藥制藥自控項目,具備充足的設計、實施經驗,可以為用戶提供專業的工程服務。

第三、完整的新版GMP計算機認證解決方案和經驗

我司對GMP中的計算機驗證有完整的解決方案和全套的驗證文檔,而且根據國際制藥工程學會GAMP5(生產自動化管理規范)的指導原則制定了基于風險評估(RA)的計算機系統驗證(CSV)模板。已幫助多家企業通過相關驗證,在后期貴司GMP認證過程中我司可以提供全力協助。結合我方設計經驗及用戶需求實現制藥車間各類單體設備的全過程自動化控制,完成控制系統構架網絡設計、工藝流程設計、控制方案和過程控制設計。控制程序完全符合產品工藝的單線運行,在每個品種工序內部按照模塊化設計,各工序之間明確各控制模塊的邏輯關系和實時放行原則,實現整條生產線全過程控制。提高藥品生產工藝的穩定性,實現連續化生產、生產過程滿足GMP要求、確保藥品生產數據完整性,提高生產管理水平及生產效率,節省人力成本,節能降耗,提高產品質量。

設計原則

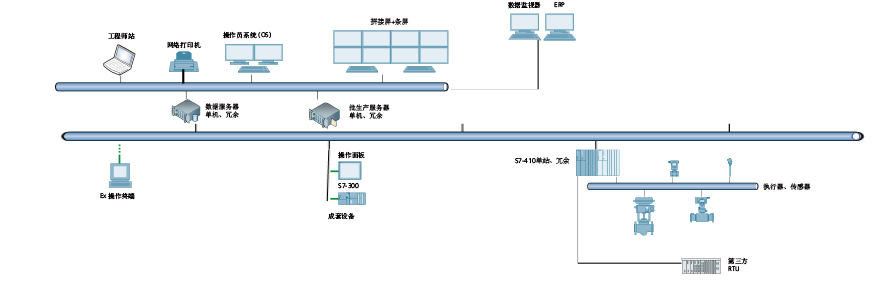

本項目自動控制系統應用計算機控制技術,可以使制藥生產的工藝操作和參數得到科學的、有效的、嚴格的監測和控制,實現制藥生產的連續化和自動化。設計過程需考慮到一下幾點:

◆整體設計需考慮智能化車間的整體架構,在做好第一、二層次設備控制層的工藝設計、設備選型控制及生產控制的基礎上,充分考慮第三層次信息化的戰略要求,在預留通訊接口基礎上,在底層設備的控制層考慮上下兩個層次的的標準的對接,提前做好相應數據對接的準備。

◆控制系統生產線的設計,從工藝入手,在了解整體生產工藝流程,整體自動化生產線的設計,保障自動化系統軟件設計是基于工藝生產,進而保證生產系統的流暢使用和運行要求。

◆設計方案須體現先進性、模塊化、可靠性、易操作性、易維護性。

◆全部設計和選材須符合合理、適用、可靠、耐用、經濟、節能、先進、安全易操作的原則。

◆嚴格按照國家相關規范、技術標準進行設計、供貨、安裝和調試。

◆設計單位編制驗證方案和驗證報告,并符合GMP確認要求協助通過GMP驗證。

系統特點

模塊化:本系統所提供的應用軟件、控制軟件以及硬件設備,嚴格按照模塊化結構配置。軟件系統功能模塊化,模板擴展和配置功能使其能夠按照每個不同的需求靈活組合,硬件設備具有可重組性,可根據用戶的需要和控制邏輯由用戶自行編制組合新的功能模塊和控制邏輯,或增減相關的硬件設備。集成系統為分層式的,滿足工程分布實施的要求,方便軟、硬件配置的逐步增加、更改及擴充。

可維護性:系統應具有良好的可維護性,采用的計算機和模板以及各種傳感器、執行器有長期、穩定的備件供應。經過我公司培訓,企業能自行維護。

可擴展性:系統為開放式的系統,提供標準的 TCP/IP 數據通信接口協議,界面接口軟件,應用軟件接口,具有良好的靈活性和可擴展性,滿足不斷提高的生產規模對測控能力的要求。

安全性:本系統建有權限機制,實現權限多級管理,對操作用戶劃分了五個不同級別,不同等級用戶操作權限也不同。控制系統是個相對封閉的網絡,而系統網絡與企業局域網或外網間配置有防火墻,可有效防止病毒和網絡攻擊,為系統運行創造一個安全的環境。

提高產品批間穩定性:根據醫藥批量生產的工藝要求,建立適當的生產模型,加強對醫藥批次的管理。通過對生產批次進行生產計劃指定、生產計劃下達及生產計劃跟蹤等管理模塊,實現醫藥生產批次化管理。

確保生產數據的完整性:通過應用符合GMP規范的計算機管理系統以及自動控制系統,實現生產數據的完全自動采集和監測,通過計算機系統進行高效、準確、完整的數據匯總和分析處理,避免了傳統手工記錄方式容易產生的生產數據滯后、缺失及出錯等問題。

提升生產記錄可追溯性:醫藥生產數據可追溯性是 GMP、FDA 等醫藥行業認證的必需實現內容,應用制藥生產自動化控制系統及制藥智能生產質量信息管理系統軟件,對批次、品名、時間、生產設備號、操作人員等醫藥生產數據進行實時、完整、準確的全面記錄,并實現逆向檢索生產數據的過程,可以還原各個生產環節的生產狀態,使生產者能分析出產品質量缺陷的原因,同時通過數據追溯功能使生產者清楚了解實際的生產狀態,為改善提高生產提供數據依據。

節能:將生產過程自動化及管理系統的信息化應用到制藥生產環節當中,具有顯著的節能效果,同時減少了藥品生產的中間環節,杜絕了產品在生產流動環節的浪費。

技術創新:實現關鍵工藝參數和質量實現實時監測與調控,明確過程控制關鍵參數和產品特性,繼而實現生產工藝的優化和提升產品品質。

提升市場競爭力:通過先進制藥裝備及其自動化控制技術的應用,提高了產品的技術水平,實現了產品質量和產量的大幅提高,提高了產品的市場競爭力。

品質保證:響應用戶需求,均有產品合格證書或進口產品的廠家證明

◆ DCS系統設計及實施

◆ 制藥車間自動化控制系統二次設計;

◆ 自動化控制系統的設備、閥門和儀表選型及供貨;

◆ 自動化控制相關的電纜、橋架、氣管、保護管的供貨及安裝;

◆ 自動化控制系統儀表、閥門、控制柜及閥島箱的接線工作;

◆ 自控系統軟件開發、控制程序的編寫、調試;

◆ 負責單臺儀表調校、自控系統聯動調試合格驗收交付使用;

◆ 負責對用方進行日常使用、維護方面的技術培訓及售后服務;

◆ 負責編制控制系統全部設備、材料清單及預算;

◆ 負責提供整個系統的I/O的點數;

◆ 自動化控制中央控制室設計;

◆ 工藝管路設計、施工;

◆ 冷水系統供貨及安裝;

◆ 全自動TCU溫控系統

產品推薦

Recommendation

很遺憾,沒有找到您的信息